今年初,美国环境保护署(Environmental Protection Agency)效仿国际惯例,宣布制定新规则,减少汽车排放中的污染物。同样,中国的国六A排放标准也将于今年生效,欧盟下一阶段的欧6(排放)标准将于2021年生效。

随着全球立法变得越来越严格,材料、车辆设计和推进系统的创新带来了新的挑战。轻量化是实现下一代排放目标的关键策略。此外,当汽车每减轻100公斤重量时,二氧化碳排放可以每100公里减少8.5克,因此减少汽车重量仍然是当务之急,制造商正在努力从每滴燃油中或一次电池充电获取更多收益。此外,新兴的电动和互联车辆包含无数复杂的组件,并且也需要新的材料规格。

这一发展正在为整个供应链带来关键的分析和质量控制要求——从铸造厂、制造商和金属部件生产商到电子产品供应商和回收设施。在这里,我们考虑使汽车供应链在快速变化的时代取得成功的趋势和技术。

轻量化之路

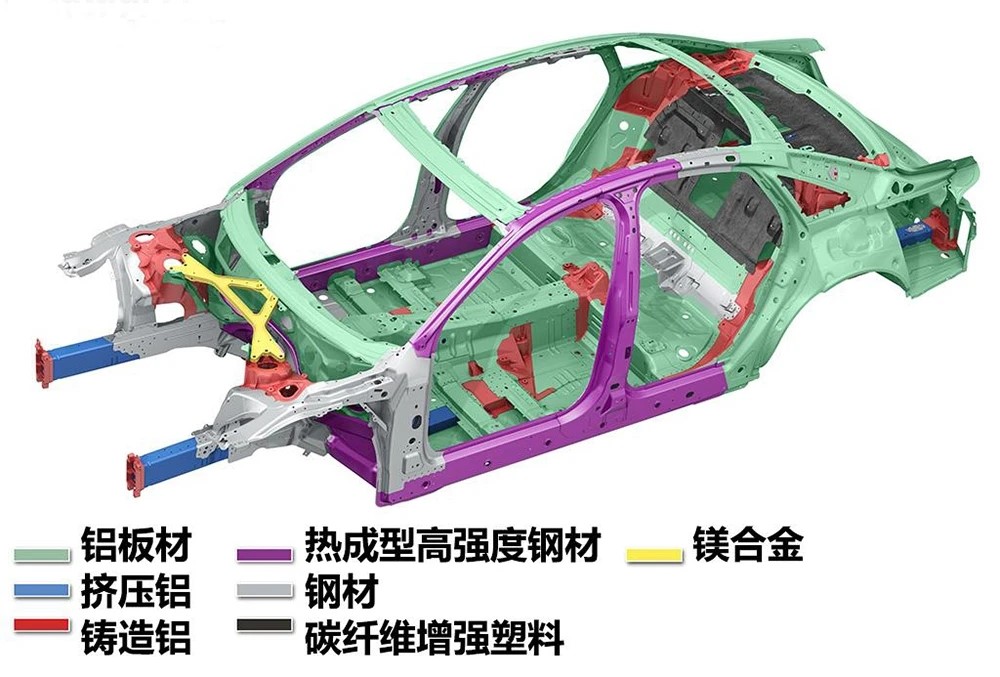

有助于减轻车辆重量的两种关键金属是铝和镁。铝的重量约为钢的三分之一,而镁是最轻的结构金属——比钢轻75%,比铝轻33%——而且铝含量丰富,易于回收。宝马(BMW)最近使用铝将5系后挡板的重量减轻了一半以上;欧宝(Opel)(隶属于欧洲第二大汽车制造商PSA集团)在Vectra的仪表盘支架中使用镁代替钢,重量减轻了5公斤。

到2022年,预计平均每辆汽车将含有约100公斤铝,以替代钢铁和其他材料。到明年,全球镁和铝合金汽车零部件市场预计将达到480亿美元,年复合增长率约为7%。

因此,为了重新赢得市场份额,钢铁制造商正在开发超轻钢,这种钢的强度更高,价格更低,并且(几乎)与铝一样轻。预计这些产品将于2021年投放市场。

为了满足汽车制造要求,需要一系列精心控制的合金来提供汽车部件所需的性能。铝本身可能相对较弱。而且,虽然锂的引入显著提高了铝锂合金的抗拉强度,但铝锂合金会变得易碎,容易变形和断裂。添加磷和硫可以改善铝锂合金的可加工性,但这需要严格控制,因为磷和硫都会对耐蚀性产生不利影响。同样,镁也很脆,加入稀土元素(如镝、镨和镱)可以改善这种情况。

适应电动汽车的发展

汽车电气化也扰乱了汽车行业的供应链,尤其对锻造和金属铸造行业构成了重大的、迫在眉睫的威胁。内燃机(ICE)的平均动力总成有大约107个锻造零件和大约550美元的金属铸件,但像特斯拉这样的电动汽车通常只有不到10个锻造零件和大约200美元的铸造零件,而这些零件大多是压铸件。

几个因素正在联合起来,使迫在眉睫的车队转向电动汽车(电动汽车)是不可避免的,包括全球环境问题和立法,以及全球最大的汽车市场中国随后做出的决定,即其所有汽车都将是电动汽车。大众汽车(Volkswagen)和通用汽车(GM)等公司已宣布,他们不会对内燃机(ICE)进行进一步的研发,部分原因是为了避免欧盟对每辆车每天3万欧元的违规罚款。

提高车辆续航里程的努力也在推动全球转向车辆轻量化的步伐。一辆车的每一部分都在接受可能的重新设计的严格审查,所有的材料都可能是新的,并在新一代的电动汽车中得到改进。

尽管美国预计的转型速度慢于中国等国,但整个汽车供应链的制造商正被迫重新考虑自己的商业模式,重新专注于开发创新工艺和材料,以度过即将到来的风暴。尽管美国能源情报署(EIA)估计,到2033年,电动汽车将仅占美国道路上轿车/轻型卡车的5%和货运卡车的0.5%,但精明的企业现在应该为不可避免的变化做好准备-正如老话所说,小洞不补大洞吃苦。

随着铸造厂、金属铸造厂和其他制造商的适应,他们可能会更加严格地工作,以最实惠的价格生产出最高质量的零件。实现这一目标自然会带来新的材料分析挑战,也需要加以应对。

分析技术发展动态

五年后,车辆使用的材料范围可能会比以往任何时候都大,确保为正确的部件使用正确的材料的需求将是至关重要的。随着车辆设计的发展和新材料的开发,技术也在不断发展,以提供有效的材料分析,并使供应链每个阶段的制造商能够改进来料和出厂零件的质量控制。

越来越多的公司也倾向于100%的PMI(材料可靠性鉴定),为了追求100%的质量,越来越多的公司投资于改进质量控制过程的工具。就原材料和金属部件而言,我们看到,企业对供应商证书的依赖性降低,对分析仪器的投资增加。考虑到电子产品在汽车等高要求市场的关键作用和日益增长的作用,生产和质量控制的可靠性和准确性对于安全至关重要,许多电子产品在内部转换分析。

正在开发的新合金的质量来自于拥有合适工具的制造商。从确保使用正确的材料来控制金属熔体,对组织来说,投资于能够快速准确地为决策提供结果的分析仪是至关重要的。这包括为团队提供手持式激光诱导击穿光谱(LIBS)、X射线荧光(XRF)或光学发射光谱(OES)分析仪,用于材料分析和质量检查,以验证材料牌号。

对于ppm级别的合金分析,OES技术提供了最精确的结果,覆盖了金属中所有元素的光谱,包括磷、硫和硼,这些元素根本无法用手持LIBS或XRF分析仪进行测量或具有必要的检测极限。

新一代OES分析仪专为快速、可靠和经济实惠的熔体和原材料分析而设计。它们可以分析所有主要的合金元素,并识别金属中极低水平的残留元素、痕量元素和待处理元素。

结论

行业创新的步伐给整个汽车供应链带来了严峻的质量控制挑战,相应地,材料分析领域也发生了迅速的变化。OES、XRF和LIBS等技术的不断发展和应用使分析变得更容易,具有释放商业价值的巨大潜力。为汽车开发流程的每个阶段选择合适的技术对于确保分析跟上行业创新和不断变化的法规需求至关重要。分析技术的持续创新和发展对于帮助汽车业应对当前和未来的挑战至关重要。